情景化库存管理与仓储自动化虚拟仿真项目

情景化库存管理与仓储自动化虚拟仿真项目视频介绍

一、实验简介

在供应链与物流管理教学中,实践教学的时数是有限的,而学生的学习时空是“无限”的。那么,如何解决教学的有限时空与学习的无限时空的矛盾?如何满足开放性实践教学的需要?我们认为,利用现代技术,建立供应链与物流管理在线虚拟仿真教学实验是一种适宜的途径。

传统的供应链与物流管理实践教学中的课程设置单一、内容与范围偏窄,且现实企业资料保密性高,一般单位不愿意接受学生实训。此外,传统的供应链与物流管理实践教学只能在实训室进行,受空间限制不能满足学生实时学习的需要。因此,充分利用线上虚拟实训来仿真企业情境,可以实现学生跨时空操作,还可以高效利用人力、物力和财力。

本虚拟仿真实验教学项目是南阳理工学院范蠡商学院综合实验实训中心,面向工商管理、财务管理、市场营销和其他相关专业大一新生,针对出供应链与物流经理岗位相关业务而设计的虚拟仿真实验。

本实验需要学生了解供应链与物流管理教学中相关业务基础知识,了解相关的岗位职责,了解仓库保管和设施设备使用的注意事项,掌握相关业务的基本操作流程,不仅要关注仓库设施内部的一切功能如收货、存放、补货、存储以及周期盘点,更应该在提高库存物资的准确性的同时,提升产品的实时透明度、提高对客户的服务水平。传统的仓库物流管理,由于只局限于执行仓库内部的活动,普遍存在着系统设计不合理、信息传递不及时、数据收集方式落后等问题,仓库管理的效率难以提高。虚拟仿真下的情境化物流下的仓库管理,不仅是静态的存储设施,更需要使用仓库的实时数据更好地响应供应链需求,以消除网络内部的过量库存,提高网络内部的库存透明度和流动速度。

二、实验目的

通过本岗位模拟实训操作,让学生理解情景化库存管理与仓储自动化实验的目的和原则,让学生理解情景化库存管理与仓储自动化设计要素SLP。使学生通过游戏式体验,全面仿真理解仓库的功能;认知仓库的主要功能区块;熟悉仓库常见的设备;掌握仓库常见的布局形式和仓库作业流程;能够较为合理的对仓库内的设施设备规划,让学生理解几种典型的布局形式以及对应的应用场合。告别枯燥的学习课堂,让学习过程更有趣!学习体验更贴近真实工作场景。

三、实验原理

(一)知识点:共 5 个

(1)情境化仓库的功能:储存和保管功能、调节供需的功能、调节货物运输能力、流通配送加工功能。

(2)情境化仓库的主要功能规划区块:规划实验仓库由三大组成部分,生产作业区、辅助区、行政区。其中生产作业区是核心区域,通常由装卸站台、出入库区、储存区、通道、分拣区等组成。其中生产作业区域的布局是重点。

(3)仓库自动化常见的设备:存储设备包括货架、室内搬运车、出入库输送设备、装卸搬运设备、起重机、装卸桥、输送机、提升机、架空索道、叉车、牵引车、跨运车;

(4)集装器具包括集装箱托盘、集装单元器具:

(5)运输设备包括载货汽车、货船、管道运输设备;

(6)情境化仓库常见的规划布局形式:U型布局、直线型布局、梯形布局。

(7)自动化仓库作业流程:入库管理、在库保管、出库管理。

(二)实验原理:

(1)实验理论知识:

情境化仓库的功能理论、自动化库存规划布局原则及方法理论、情境化仓库常见的设备、自动化仓库作业流程等。

(2)实验仿真交互操作主要内容:

项目实施前期准备、制定项目实施的目标、系统需求分析、道具投入数量分析、搬运次数分析、作业耗时分析、占地面积分析、计算自动化仓库储存区库位、计算发货区面积、布置物流作业区相对位置、规划方案初步设计、方案的评估选择、优化规划设计、规划设计方案执行等共计17个交互操作步骤。

(三)核心要素仿真设计

实验项目运用仿真度能够还原真实实验的教学要求,实验原理、操作环境及互动感受。该实验项目利用虚拟技术,仿真当前有一个自动化物流仓库,规划未来需要对多家超市进行物流配送业务的实际工作场景。根据配送要求仿真进行布局功能区域,并结合情境化仓库配送节点进行路线仿真设计,创建每块区域的计划,以满足配送要求,并对自动化仓库进行分区分类、专业化分工、储存和作业划分,提高仓库的作业效率和能力。最终达到熟悉仓库常见的设备,掌握仓库常见的布局形式,熟练掌握情境化仓库自动化管理的业务全过程。实验项目整体仿真度基本接近实际工作现实。

一是,流程仿真度高。通过虚拟场景进行模拟,学生在实验中,通过了解企业各个部门的数据,完成数据采集-数据分析环节-需求计算-规划布局决策等场景实现流程再现。

二是,实验通过多步骤仿真,实现数据采集、分析、需求计算、规划决策等过程。

三是,设施设备仿真度高。虚拟场景仿真自动化仓库设施设备、作业流程、功能区域等整体环境,真实感强,互动感高。

四是,角色模拟仿真度高。按照现实仓库总体规划员岗位的职责需求经行情境化仿真。

四、实验方法

(一)实验方法和使用目的

实验模式的设计以情境化仓库管理员岗位的职责为业务背景,以学生为主体,实施以“教、学,做一体化”和“项目导向、任务驱动”的实验模式。采用现代实验技术手段,引用了情景模拟教学法、主题教学法、案例教学法、探究式教学法等多种实验方法。以自动化仓库典型业务为主线,以仓库管理员岗位技能培养为目标,为学生提供高仿真的仓库规划布局环境、业务流程、业务数据、设施设备,解决学生到真实企业实践的时空限制问题,让学生通过任务驱动、角色扮演等方式的演练,直观形象地感受仓库管理员的仓储规划和日常管理过程,理解情境化仓储自动化运营活动与仓库区域规划布局之间的逻辑关系,掌握情景化库存管理与仓储自动化的基本实践技能。

(二)实施过程

(1)课前线上预习:坚持虚实结合,构建虚拟教学系统,学生课前可以登陆平台界面自主学习。学生在线可以了解情境化仓库管理相关信息、重点区域的全景认知,熟悉实验项目的知识点、操作步骤等。学生也可将预习中的问题反馈给教师,便于教师了解学生知识基础。

(2)教师示教与模拟操作练习:课堂上教师进行情景化仓库管理职责讲解,并选择其中关键环节进行有针对性示教;学生进入虚拟环境,通过人机对话的形式指导虚拟环境中的自动化仓库总体规划进行设施布局、区域规划、日常管理等常规操作;教师巡回指导,对有需要的学生进行答疑;综合学生实操情况适当对相关知识点展开介绍。

(3)个性化评估:学生在操作过程中,系统根据学生的操作表现及完成进度,给予针对性的评价。学生完成所有操作后,系统会自动进行在线评分,反馈学习效果,教师给予指导意见和评分。

(三)实施效果:

(1)学生自主学习和自主探究的能力提高显著

在虚拟仿真实验的基础上,学生为了更好的完成实验,需要对情境化仓库管理的日常管理和总体规划业务相关理论知识进行自主学习,这样有目的有计划的自主学习,可以使学生所获取仓库总体规划业务的知识体系更加的完整,思路也更加清晰。这种教学模式明显的提升了学生的自主学习和自主探究的内生动力。

(2)更直观展现教学内容,学生更加容易接受

在校学生对情境化仓库总体规划业务了解较少,操作不足,不能真实感受到仓库总体规划的各个业务流程如何顺利进行,本课程采用的虚拟仿真实验教学系统,通过整体规划场景的设计,让学生模拟体验出自动化仓库规划在处理各个业务时的繁琐流程,让学生真正体会仓库管理员工作的严谨与不易,在遵守职业道德的基础上,各个操作都必须严格遵守规范。虚拟仿真教学系统,让情境化仓库的自动化业务流程更直观的展现在学生面前,学生接受起来更加容易。

(3)趣味性与严谨性相结合,使学生提高学习效率

本课程所采用的虚拟仿真实验教学系统,增加了更多的趣味性,通过虚拟设施、设备及人物的操作并配合对白,让学生真正清楚如何进行情境化仓库操作,在有趣的操作中,让学生掌握严谨的仓库规划操作流程,提高学生学习兴趣,同时提高学习效率。

五、实验步骤要求

学生交互性操作步骤,共 17 步

(一)情境化仓库区域划分部分

步骤一:项目实施准备

首先,确立项目实施的目标。通过对该仓库进行合理的功能区布局域及对配送节点的科学设置,制定出每块区域恰当的计划,最终实现满足配送要求,并尽量对情境化仓库进行合理使用规划,进行分区分类、专业化分工、储存和作业划分,提高自动化仓库设备的工作效率和能力,促进仓库效率的提高。

其次,了解业务背景。当前有一个情境化物流仓库,规划未来需要对多家超市进行物流配送。现在需要你根据配送要求进行布局功能区域,再对布局好的区域根据配送节点进行设置,合理的创建每块区域的计划,熟练地进行自动化仓库操作。

最后,确定库存业务量和配送时间。假设收到货物为B1和B2,全部发出去了,而货物A1和C1分别有若干箱会留在仓库。具体配送时间点设置如下:

1小时30分1秒之前有“4000包A1”需要从月台1发出

仓库除了配送还会收货(1箱=10包),收货时间点如下:

1秒时会有“400箱A1”送达月台1;仿真时长为8小时,如果设置不合理,可能8小时后还没完成所有作业。

步骤二:创建对应情境化仓库区域

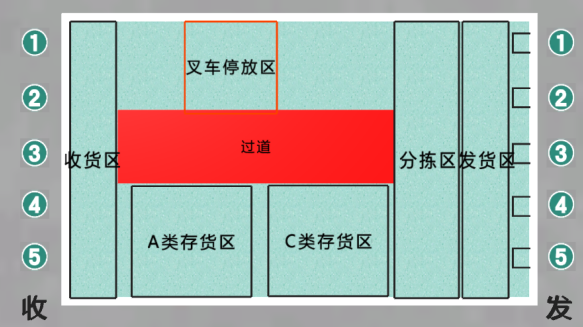

本次项目创建有“A类存货区”“B类存货区”“C类存货区”“收货区”“发货区”“分拣区”“叉车停放区”“过道”每个区域只能创建—次,过道能创建多个。要求学生根据具体仓库业务内容选择合理创建出应有的区域。

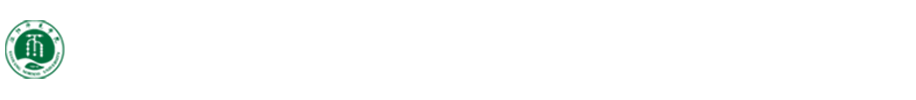

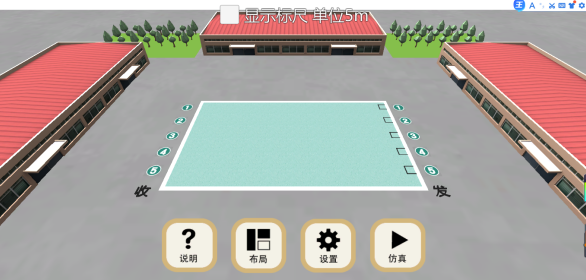

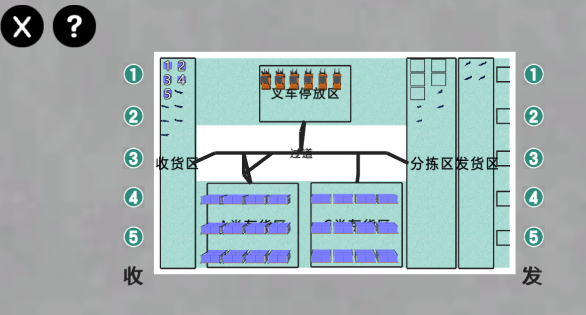

图1:规划作业前仓库的平面图

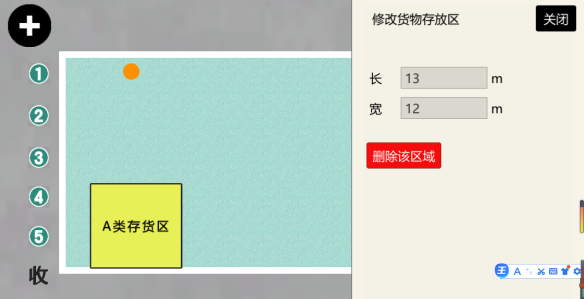

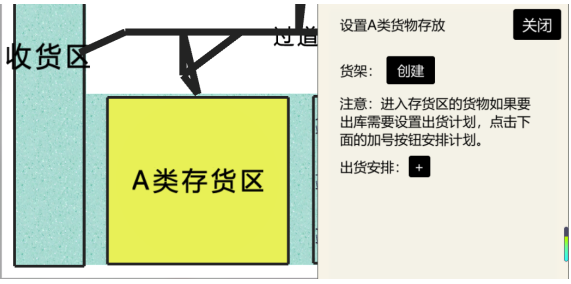

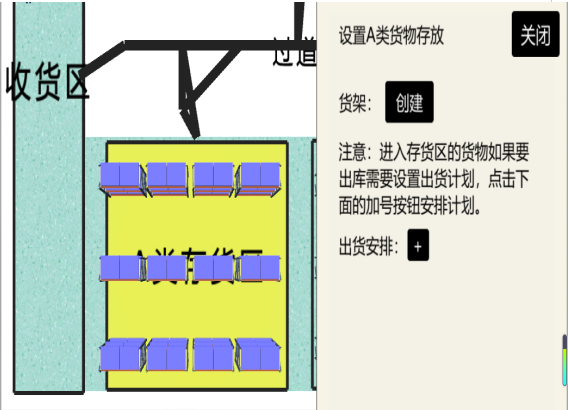

步骤三:创建“A类存货区”。

根据情境化仓库背景要求,将有“4000包A1”需要从月台1发出,所以,创建“A类存货区”,并把“A类存货区”调整到合适区域。

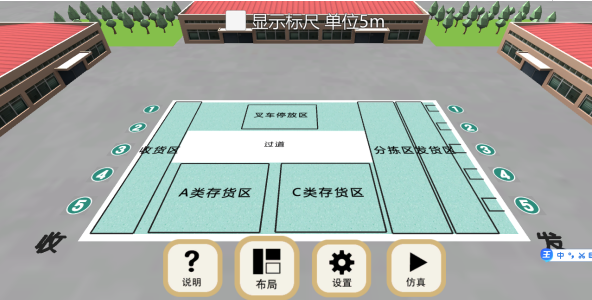

图2:选择“A类存货区”布局项目

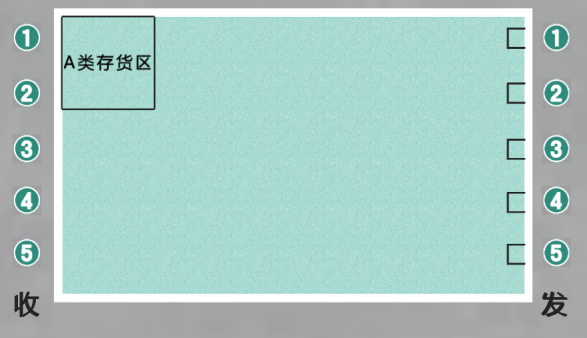

图3:选择“A类存货区”布局项目后的显示结果

图4:把“A类存货区”调整到合适区域显示图

步骤四:创建“A类存货区”的面积。

根据库存背景中库存量业务量将有“4000包A1需要经过“A类存货区”,计算出“A类存货区”的面积并进行布局设计。

图5:对“A类存货区”的面积布局结果显示图

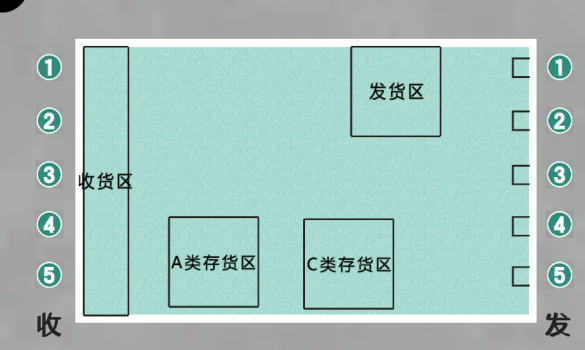

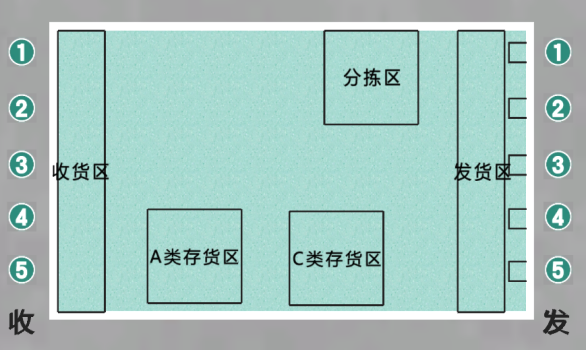

第五步:初步布局和确定存货区区域。

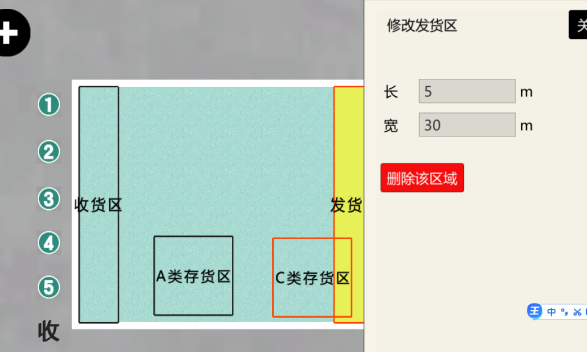

用创建“A类存货区”同样的方法把“C类存货区”“收货区”“发货区”“分拣区”“叉车停放区”“过道”的位置及面积大小进行布局和确定。

图6:创建出把“C类存货区”“收货区”“发货区”显示图

图7:规划出“发货区”面积显示图

图8:布局出“发货区”在情境化仓库中的合适位置显示图

图9:修正出“A存货区”“C存货区”的面积显示图

图10:规划出“存货区”“收发货区”“分拣区”“过道”的布局位置及面积显示图

第六步:进一步优化把相关区域位置及面积大小。

反复调整,直到把“C类存货区”“收货区”“发货区”“分拣区”“叉车停放区”“过道”的位置及面积大小调整到最佳状态。

图11:优化出情境化仓库相关区域的布局位置及面积显示图

图12:如果有不合规范的操作,区域颜色会变红,意示提醒图

第七步:反复测试,调整位置及面积大小调整到最佳状态。

反复调整,直到把“C类存货区”“收货区”“发货区”“分拣区”“叉车停放区”“过道”的位置及面积大小调整到相对最佳状态。

图13:反复调整出情境化仓库相关区域的布局位置及面积到相对最佳状态显示图

(二)路线及作业量及时限设置部分

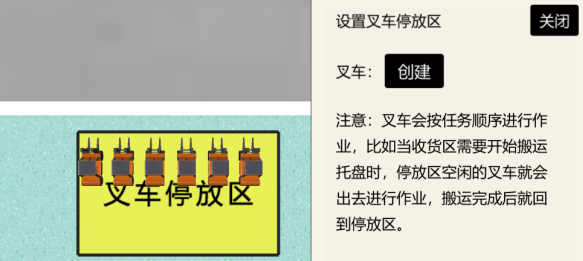

第八步:设置叉车数量。

根据情境化仓库背景中需要装卸搬运的业务量,计算出自动化叉车停放区需要叉车的数量进行布局。注意:叉车会按任务顺序进行自动化作业.比如当收贷区需要开始搬运托盘时,停放区空闲的叉车钆会出去进行作业,搬运完成后就回到停放区。

图14:反复调整出情境化仓库相关区域的布局位置及面积到相对最佳状态显示图

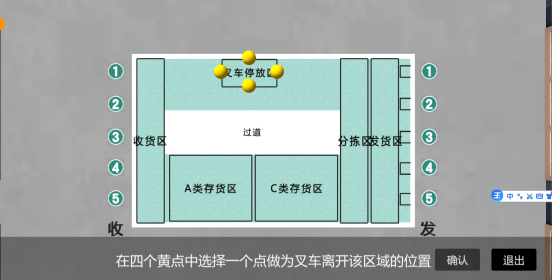

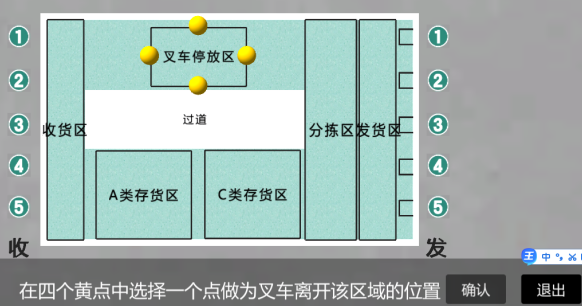

第九步:设置叉车离开停放区的位置。

根据情境化仓库具体业务内容,在自动化叉车停放区域部分四个黄点的位置中选择一个点作为叉车离开停放区域到达收货区的出发点。

图15:叉车离开停放区域有四个黄点的位置可以选择显示图

图16:叉车离开停放区域位置选择确定后显示图

第十步:设置叉车到达收货区的行走路线

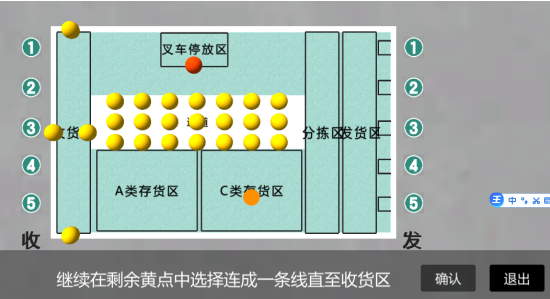

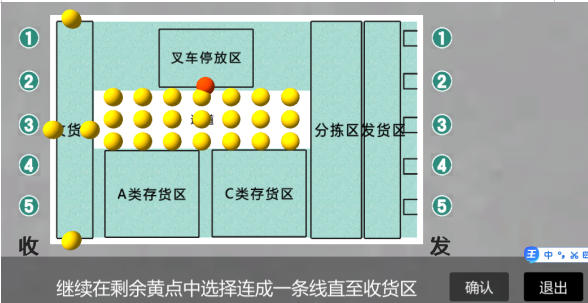

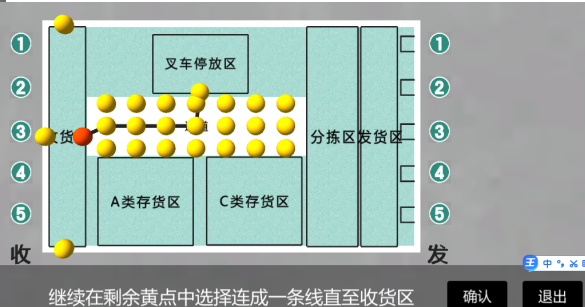

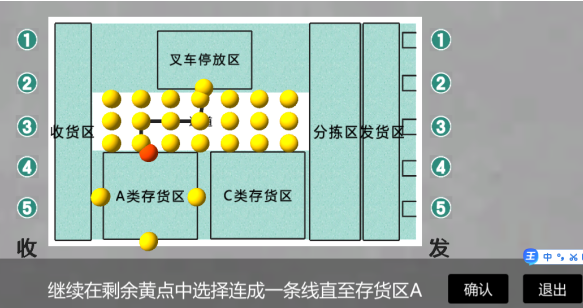

根据情境化仓库规划布局构思,继续在剩余黄点中选择连城一条从“叉车停放区”通往“收货区”的行走路线。注意选择时行走路径越短越好。

图17:叉车离开停放区域到达收货区域位置可供选择的路径显示图

![]()

![]()

图18:叉车离开停放区域到达收货区域位置最后确定的路径显示图

第十一步:设置叉车离开停放区的位置(这次是离开停车场到A类存货区的位置)

根据仓库具体业务内容,在叉车停放区域部分四个黄点的位置中选择一个点作为叉车离开停放区域到达“A类存货区”的出发点。

图19:叉车离开停放区域到达“A类存货区”有四个黄点的位置可以选择显示图

第十二步:设置叉车到达“A类存货区”的行走路线

根据情境化仓库规划布局构思,继续在剩余黄点中选择连城一条从“叉车停放区”通往“A类存货区”的行走路线。注意选择时行走路径越短越好。

图20:叉车离开停放区域到达“A类存货区”位置最后确定的路径显示图

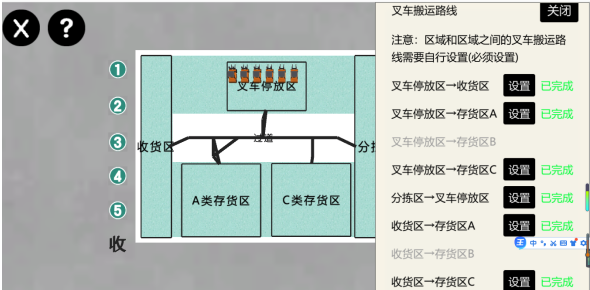

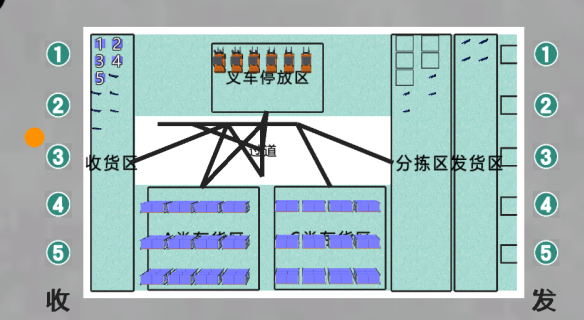

第十三步:设计区域之间行走路线

用同样的方法设置叉车到达“C类存货区”“分拣区”“发货区”的行走路线;从“收货区”到“A类存货区”“C类存货区”“分拣区”的行走路线;“A类存货区”到“叉车停放区”“分拣区”的行走路线;“C类存货区”到“叉车停放区”“分拣区”的行走路线;“分拣区”到“叉车停放区”的行走路线等。

图21:设计出情境化仓库规划中各区域之间行走路径显示图

图22:设计出仓库规划中各区域之间行走路径选择确定结果显示图

(三)创建各区域设备、工人数量及工作时限

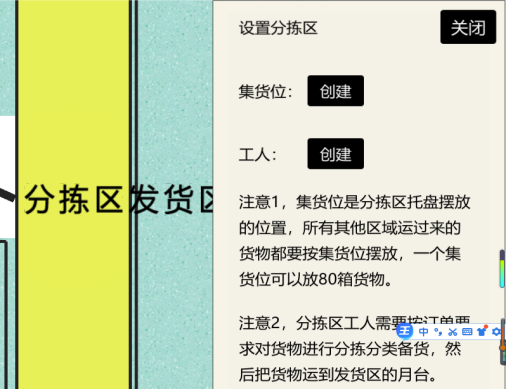

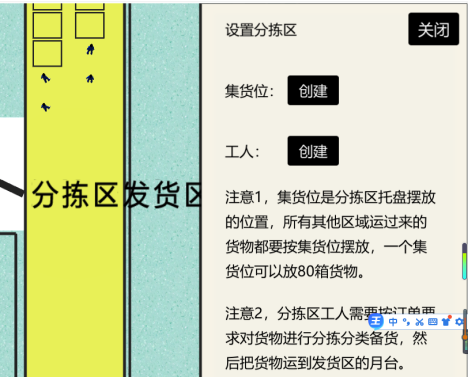

第十四步:创建已确定的集货位及工人数量

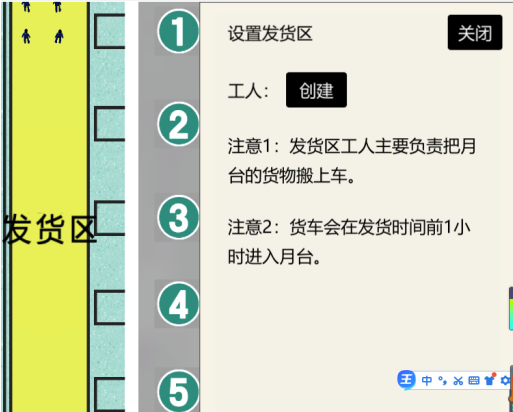

根据情境化仓库背景中总体业务量及规划出的各个业务区域的业务量,计算出各个区域所需要的货位及工人数量,然后,逐一对“收货区”“发货区”及“分拣区”集货位及工人数量进行创建。注意的第一点是,集贷位是分拣区托盘摆放的位置.所有其他区域运过来的货物都要按集货位摆放,—个集赁位可以放80箱货物;注意的第二点是,分拣区工人需要按照订单要求对货物进行分拣分类备货,然后把货物运到发货区的月台;注意的第三点是,发货区工人主要负责把月台的货物搬上车;注意的第四点是,货车会在发货时间前1小时进入月台。.

图23:设计完毕各区域之间行走路径等待设置集货位及工人等数据的仓库平面显示图

图24:创建分拣区集货位数据的过程显示图

图25:创建分拣区工人数量的过程显示图

图26:创建发货区集货位及工人数据的过程显示图

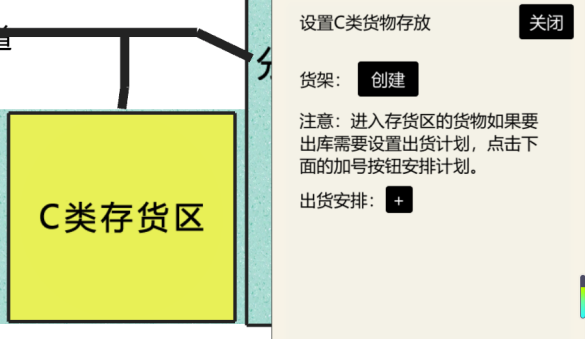

图27:创建“C类存货区”发货区集货位、货架数及工人数据的过程显示图

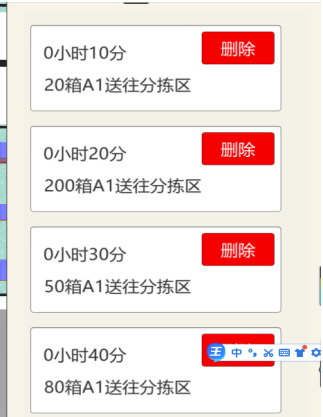

第十五步:创建货物数量及工作时限

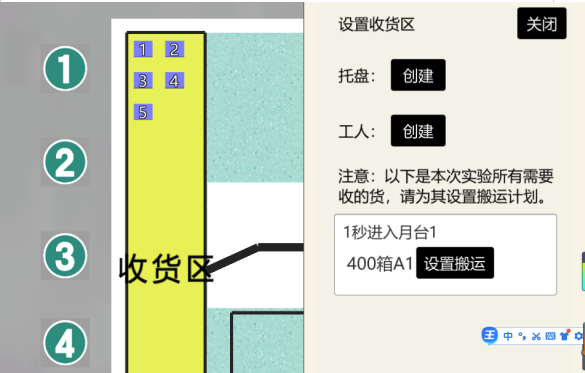

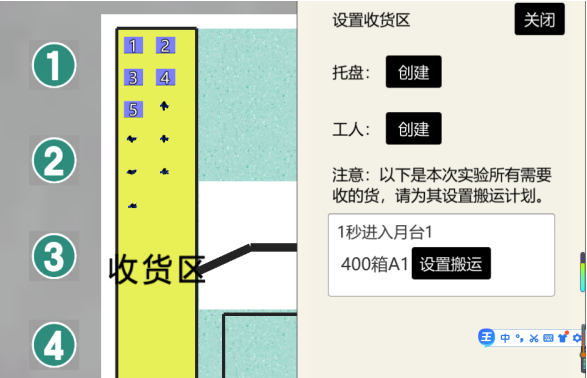

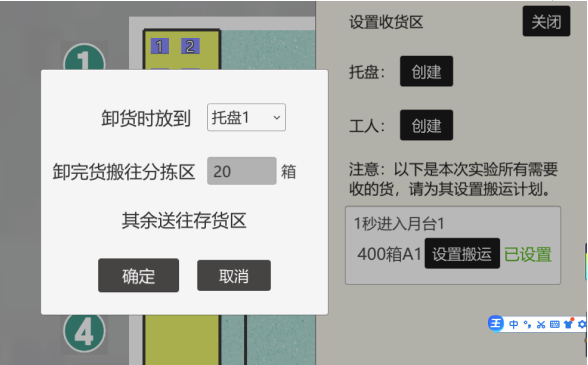

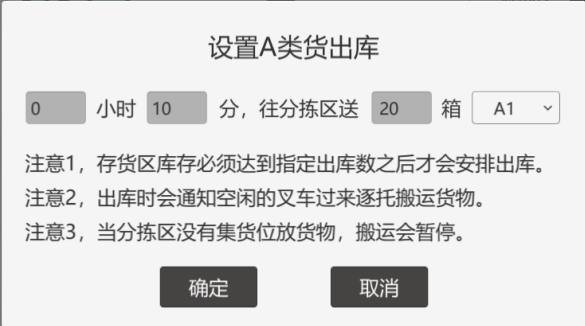

根据该情境化仓库业务量,创建规划中各区域的工作时间点,及每次自动化设备搬运货物数量,及搬运货物的时间间隔和完成任务的时间长度等内容。对“收货区”到“A类存货区”“C类存货区”及“分拣区”货物数量、作业时间点及工作时限的创建。注意一,本次实验1秒中进入月台400箱A1货物,需要为其设置搬运计划;注意二,需要设置出收货区卸货后放入几号托盘,有几箱货物直接运入分拣区,有几箱货物需要入库;注意三,进入存货区的货物如果要出库需要设置出货计划,设置出货计划时应该注意存货区库存必须达到指定出库数之后才会安排出库;出库时会通知空闲的叉车过来逐托搬运货物;当分拣区没有集货位放货物,搬运会暂停。

图28:创建“收货区”集货位数据的过程显示图

图29:创建“收货区”工人数据的过程显示图

图30:创建“收货区”自动化收货后有几箱货物直接运入分拣区的过程显示图

图31:创建“A类存货区”货架数量及运入自动化分拣区货物的出货时间安排过程显示图

图32:“A类存货区”货架数量创建结果显示图

图33:设置“A类存货区”货物出库的出货时间及数量安排过程显示图1

图34:设置“A类存货区”货物出库的出货时间及数量安排过程显示图2

图35:情境化仓库各区域自动化设施设备、行走路线、工人数量及工作节点等内容设置结果显示图

第十六步:规划方案输出效果图

依据情境化仓库业务内容、业务数量及前面逐步规划情况,绘制出规划效果图并查看自动化运行仿真效果。

图36:情境化仓库各区域自动化设施设备及业务数据等设置效果显示图

图37:情境化仓库各区域自动化设施设备及业务数据等设置效果仿真显示图1

图38:情境化仓库各区域自动化设施设备及业务数据等设置效果仿真显示图2

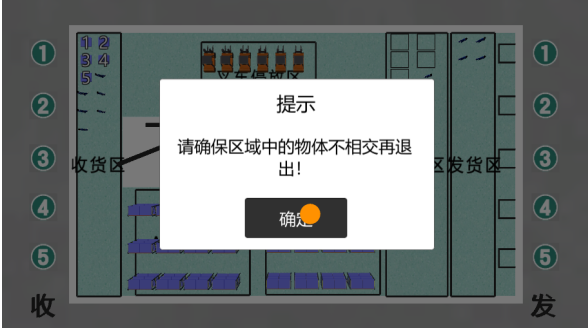

第十七步:查看实验结果分析

实验结束后,查看实验分析,调出前面规划失败的结果分析原因总结经验,引以为戒,为后期做此类规划设计实训及将来工作后从事相关管理工作积累经验。

图39:情境化仓库各区域自动化设施设备规划及运行过程情况显示图1

图40:情境化仓库各区域之间路径运行规划失败情况之一显示图

图41:情境化仓库规划区域中因物体相交而失败情况之一显示图

道具投入数量:

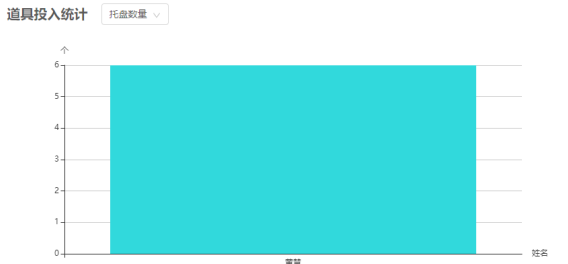

图42:情境化仓库自动化设施设备规划中托盘投入数量统计结果显示图

图43:情境化仓库自动化设施设备规划中工人投入数量统计结果显示图

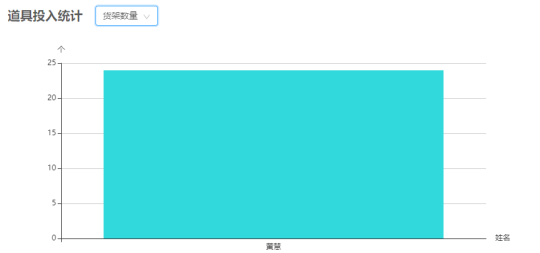

图44:情境化仓库自动化设施设备规划中货架投入数量统计结果显示图

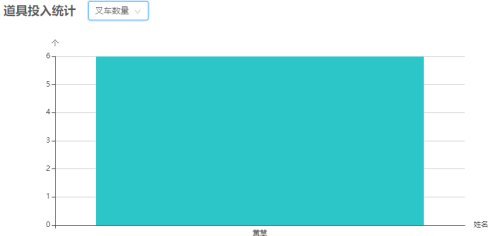

图45:情境化仓库自动化设施设备规划中叉车投入数量统计结果显示图

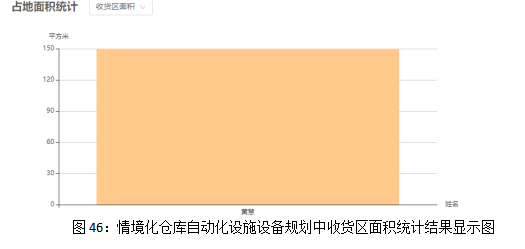

占地面积统计:

图46:情境化仓库自动化设施设备规划中收货区面积统计结果显示图

图47:情境化仓库自动化设施设备规划中存货区面积统计结果显示图

图48:情境化仓库自动化设施设备规划中分拣区面积统计结果显示图

图49:情境化仓库自动化设施设备规划中发货区面积统计结果显示图

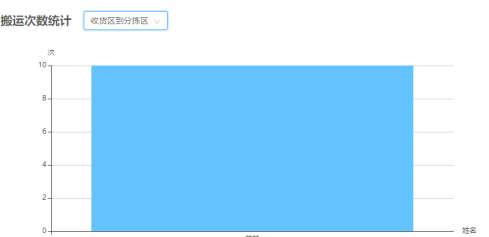

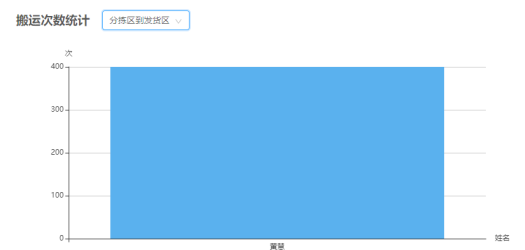

搬运次数统计:

图50:情境化仓库自动化设施设备规划中收货区到存货区搬运次数统计结果显示图

图51:情境化仓库自动化设施设备规划中收货区到分拣区搬运次数统计结果显示图

图52:情境化仓库自动化设施设备规划中存货区到分拣区搬运次数统计结果显示图

图53:情境化仓库自动化设施设备规划中分拣区到发货区搬运次数统计结果显示图

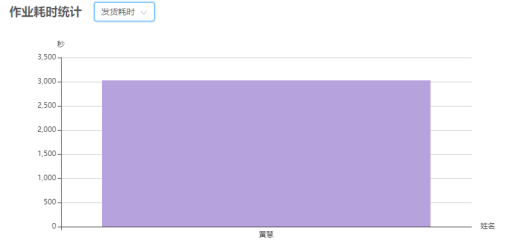

作业耗时统计

图54:情境化仓库自动化设施设备规划中收货作业耗时统计结果显示图

图55:情境化仓库自动化设施设备规划中分拣作业耗时统计结果显示图

图56:情境化仓库自动化设施设备规划中发货作业耗时统计结果显示图

六、实验结果与结论

(一)实验结果:

根据情境化仓库自动化设施设备规划与运行虚拟仿真实验操作,撰写项目实验报告,要求报告应正确反应实操情况,写出真实心得体会。

(二)不同的实验条件和操作下可能产生的实验结果与结论:

(1)情境化仓库功能区域不同的组合方案规划出功能区面积及行走路径不同导致的作业效率差别很大。

(2)情境化仓库收货区、分拣区以及出货区不同的人员数量安排方案规划出的作业效率差别很大,如果工作人员数量设置太多会导致部分工人闲置,造成工作成本增加,如果工作人员数量设置太少会导致在规定的时间内无法完成相关作业。

(3)情境化仓库自动化每项作业的开始时间及完成时间计划不同,所需投入的叉车、人员、托盘数量差别很大。

(4)进入存货区的货物如果要出库需要设置出货计划,设置出货计划时如果没有在存货区库存达到指定出库数就没办法安排出库,造成叉车卡顿在货架通道内。

(5)当分拣区没有足够的集货位放货物时,搬运会暂停

(三)实验结果要求:

(1)实验总体要求

①实现—次性作业,减少搬运次数,缩短搬运距离,避免不必要的搬运环节;

②单一的物流流向.避免迂回、交叉、逆向作业;强调唯一的物流入口与出口;

③最大限度的利用平面与空间,节省建设投资和运营成本。

(2)情境化仓库自动化作业流程要求

①收货区工人把一箱箱货物卸货放到自动化托盘;

②叉车把托盘上货物放到存货区或分拣区;

③分拣区工人按发货要求对货物进行分拣,最后把要发的货放到发货区指定月台;

④发货区工人把月台货物直接装箱发货;

⑤发货的货车会提前发货时间1小时达到发货月台。

(3)实验数据要求

①道具投入。当满足实验目标时,道具的投入,如托盘数量、工人数量、货架数量等应越少越好。

②搬运次数统计。当满足实验目标时,搬运次数也越少越好。

③作业耗时统计,当满足实验目标时,作业耗时越短越好。

④占地面积统计,当满足实验目标时,占地面积如存货区面积、收货区面积等也应越少面积越好。